Uszczelnienie styku roboczego – technologia

Styki robocze czy też inaczej mówiąc przerwy robocze tworzą się podczas betonowania. Powstanie jednych jest naturalną „koleją rzeczy” w procesie budowlanym i są nie do uniknięcia, inne są błędem wykonawczym i należy się ich wystrzegać za wszelką cenę. W tym artykule opisuję przyczynę powstawania oraz sposoby uszczelniania przerw roboczych. Bo to, że mają być szczelne, powinno być ich cechą wspólną.

Powstawanie przerw roboczych w betonie

Przerwy robocze w betonie powstają wtedy, gdy betonowanie odbywa się w odstępach czasu dłuższych niż czas wiązania betonu. Kolejna porcja betonu może się jednolicie zespolić z poprzednią albo jest układana za późno i tworzy już osobny element (warstwę) betonu.

Zaprojektowane przerwy robocze w betonie

Płyty denne budynków powstają w odstępach czasu jako poszczególne działki betonowania. Unika się betonowania zbyt dużych powierzchni ze względu na skurcz betonu podczas wiązania, który prowadzi z kolei do powstawania rys i spękań czyli uszkodzeń. Połączenia poszczególnych działek betonowania to nic innego jak przerwy robocze w betonowaniu płyty dennej czy stropu. Taka przerwa robocza jest oczywiście zabezpieczana przed przeciekaniem wody poprzez instalację blach izolacyjnych, bentonitu czy węży iniekcyjnych. To przykład przerwy betonowania zamierzonej. Takiej, którą można kontrolować oraz zaplanować sposób uszczelnienia.

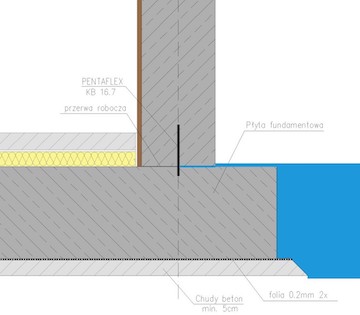

Technologia białej wanny

Rozwiązanie znane z technologii białej wanny powinno nas chronić przed zalewaniem obiektów podziemnych. Schemat pokazuje prawidłowo zainstalowaną i zabetonowaną blachę służącą do uszczelniania styku roboczego pomiędzy płytą fundamentową, a ścianą. Woda nie ma możliwości wpłynąć do wnętrza obiektu. Niestety nieprawidłowości w wykonaniu technologii lub oszczędności i absolutny brak elementów systemu usczelnienia prowadzą do powstawania przecieków. Widzimy je na wielu obiektach.

Styki robocze powstałe jako wynik błędu na budowie

Niestety oprócz tych zaplanowych i wykonanych zgodnie z technologią uszczelnień są też te powstałe w wyniku błędów. I tak, w różnych miejscach konstrukcji żelbetowej mamy do czynienia z przeciekami na ścianach, stropach i płytach dennych. Oto lista przykładów występowania przecieków przez styki robocze:

- Rozwarstwiony strop nad garażem podziemnym jest przykładem wystąpienia przerwy w betonowaniu spowodowanej za długimi odstępami w dostawie betonu na budowę oraz wietrznej pogody. Zanim beton z nowej gruszki został dowieziony i wbudowany, poprzedni zdążył już podwiązać na tyle, że obie dostawy betonu betony nie utworzyły jednorodnej konstrukcji stropu.

- Wylana wcześniej ścina żelbetowa jest za niska o około 30 cm. Postanowiono zatem dolać brakującą wysokość przy czy czym nie zabezpieczono w żaden sposób połączenia obu betonów (istniejącej już za niskiej ściany z dolewką).

We wszystkich przypadkach, w związku z tym, że przerwa robocza powstała w sposób niezamierzony czyli jako błąd, nie było też przewidzianej żadnej izolacji przeciwwodnej. To właśnie te uszkodzenia przeciekają najczęściej i to one są naprawiane przez nas w technologii iniekcji ciśnieniowej.

Uszczelneinie styku roboczego w technologii iniekcji ciśnieniowej

Naprawa nieszczelności pomiędzy dwoma elementami konstrukcyjnymi wykonywana jest w technologii iniekcji ciśnieniowej. Jest to zdecydowanie zalecany sposób naprawy takiego uszkodzenia. Próby tamowania wody przy użyciu szybkowiążących zapraw na bazie cementów zbyt często kończą się fiaskiem żebym mógł rekomendować ten sposób. Do wykonania naszej naprawy niezbędne będą następujące narzędzia i sprzęt.

Zanim spojrzysz na listę narzędzi, obejrzyj proszę ten krótki film pokazujący iniekcję styku roboczego w akcji. Zobaczysz tam wszystkie opisane tu czynności, wypływającą żywicę z kolejnych pakerów i dowiesz się o co chodzi z iniekcją 2-go stopnia. Serdecznie zapraszam!

Sprzęt do iniekcji ciśnieniowej styku

- pompa ciśnieniowa 1 składnikowa do żywic

- elektronarzędzia (wiertarka z funkcją podkuwania)

- wiertła

- kompresor z pistoletem do przedmuchiwania otworów

- pakery iniekcyjne

Przygotowania i zebranie informacji

Przed rozpoczęciem pracy należy zabezpieczyć miejsce wykonywania napraw, w szczególności, jeśli prace wykonywane są na użytkowanym już obiekcie. Przykładem takiej sytuacji są naprawy parkingów wielopoziomowych na obiektach galerii handlowych.

Konieczne jest ustalenie grubości naprawianych elementów konstrukcji, stopnia rozwartości styku oraz fakt zawilgocenia lub wręcz płynięcia wody. Kolejnym krokiem jest rozplanowanie miejsc wykonywania otworów i rozmieszczenie względem połączenia obu części konstrukcji. Jeśli uszczelniamy styk płyty dennej i stojącej na niej ściany, wiercimy w ścianie w kierunku płyty.

Prace przygotowawcze przed iniekcją

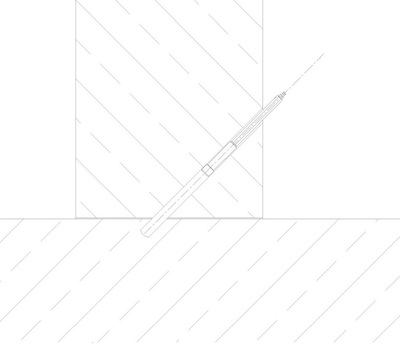

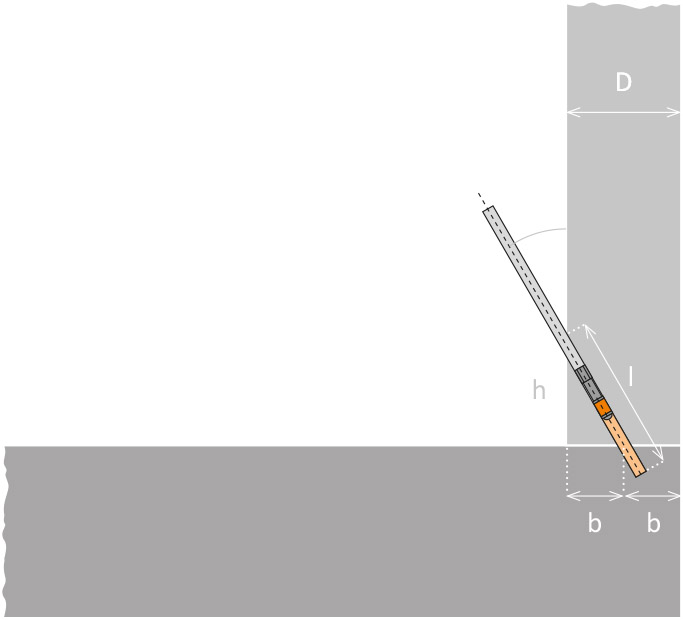

Schemat pokazujący sposób wiercenia otworów w ścianie w kierunku płyty fundamentowej

Otwory, najlepiej o średnicy 10 mm, należy rozstawić w odległości nie większej niż połowa grubości naprawianej ściany (najlepiej nieco mniejsza odległość). Przeważnie wykonuje się 8 – 10 otworów na 1 metr bieżący styku ale i to i kąt wiercenia obliczysz w naszym kalkulatorze, ponieważ najważniejsze jest, aby dowiercić się do styku roboczego w okolicy połowy grubości ściany. Najczęściej podawanym kątem wiercenia jest 45°, ale należy to traktować bardzo umownie. Dzięki temu, że dowiercisz się do styku w połowie grubości ściany, żywica wypływająca z otworu będzie równomiernie rozpływać się w przestrzeni uszczelnianego styku. Powyżej widzisz schemat przedstawiający sposób wiercenia otworów w konstrukcji. Po wywierceniu i oczyszczeniu otworów sprężonym powietrzem (rurka pistoletu powinna być wsunięta do dna otworu i dopiero naciśnięty spust uwalniający powietrze) lub wodą należy wykonać bruzdowanie narożnika ściany i płyty.

Na zdjęciu widzimy wybruzdowany narożnik przerwy roboczej ściany i płyty fundamentowej częściwo już zamknięty zaprawą oraz zainstalowane pakery otwarte (bez kalamitek)

Powstały w ten sposób wpust najlepiej zamknąć materiałem na bazie cementu. Jeśli iniekcja ma być wykonywana tego samego dnia, dobrze jest użyć zaprawy szybkowiążącej. Zamknięcie pomoże utrzymać się żywicy wewnątrz styku podczas iniekcji ciśnieniowej. Kolejnym krokiem jest instalacja iniekcyjnych pakerów rozporowych w otworach. Instalujemy pakery iniekcyjne bez wkręconych kalamitek, dzięki czemu będzie możliwe odpowietrzanie lub odwanianie styku w miarę wypełniania go żywicą iniekcyjną. Wcześniej opisałem ważność odpowietrzenia rys podczas iniekcji. Kalamitki – zaworki zwrotne, są instalowane w trakcie iniekcji.

Dokumentowanie prac

Dokumentowanie pracy to zebranie wszystkich informacji o sytuacji na obiekcie tj. pomiar temperatury otoczenia i betonu, pomiar długości elementu przeznaczonego do naprawy, podanie ilości pakerów. Dodatkowo należy notować ilości zużycia żywicy w przeliczeniu na 1 metr oraz kontrolować i notować poziom ciśnienia na pompie.

Przygotowanie pompy iniekcyjnej

Po zakończeniu wszystkich przygotowań dotyczących konstrukcji betonowej, można przystąpić do przygotowania pompy do iniekcji. Chodzi o to, aby nie okazało się po zmieszaniu pierwszej porcji żywicy, że pompa nie podaje materiału, zawór nie utrzymuje ciśnienia albo wąż jest niedrożny. Grozi to związaniem materiału w pompie. Proste zalanie pompy rozpuszczalnikiem i przepompowanie go pozwala szybko ocenić poprawność pracy urządzenia.

Dobór i przygotowanie żywicy iniekcyjnej

Styki robocze naprawiane są materiałami elastycznymi uwzględniającymi ruch obu części konstrukcji wykonywany względem siebie. Patrząc w tabelę doboru materiału potraktowałbym je jako iniekcja ciśnieniowa w strukturę konstrukcji lub pomiędzy elementy konstrukcji. Ze względu na wymagany długi czas obróbki – czas potrzebny do wtłoczenia żywicy w niewielkie przestrzenie styku roboczego, zdecydowanie lepiej jest użyć żywicy na bazie poliuretanu. Kolejnym krokiem jest przygotowanie iniektu, a więc zmieszanie składników zgodnie z danymi zawartymi w karcie technicznej produktu. Doskonałą praktyką jest przygotowywanie bardzo niewielkich ilości żywicy, ok 0,5 l na raz, aby cały czas pompować świeży materiał o niskiej lepkości. Dobrą praktyką jest odlanie niewielkiej ilości materiału naprawczego do oddzielnego naczynia w celu kontroli prawidłowości zajścia reakcji. Dzięki temu możliwe jest również skontrolowanie orientacyjnego czasu reakcji do całkowitego związania.

Iniekcja ciśnieniowa styku roboczego

Iniekcję należy prowadzić systematycznie w jednym kierunku począwszy od pakera startowego, przy czym co 5-6 pakerów powinno się powracać do danej sekcji i wykonać ponowne uzupełnienie poziomu żywicy w wypełnianej przestrzeni. Idealnie, jeśli żywica przepływa stykiem i pojawia się w kolejnym pakerze iniekcyjnym, choć należy tu zaznaczyć, że nie zawsze udaje się to osiągnąć. Należy przyjąć, że na każdy metr uszczelnienia powinno się zużyć ok 0,5 l żywicy. Kiedy nie ma przejścia pomiędzy pakerami, dobrze jest wrócić w dane miejsce po chwili i dopompować nieco więcej żywicy.

Po iniekcji ciśnieniowej

Po związaniu żywicy, czyli kilka dni później, usuwa się iniektory i zaślepia po nich otwory. Efektem iniekcji powinno być wypełnienie styku elastyczną masywną (nie spienioną) żywicą mającą właściwości przenoszenia ruchu obu elementów względem siebie.

Przerwa robocza ściany i płyty ukryta pod posadzką

Przeanalizujmy teraz dość częsty przypadek, kiedy to przerwa robocza ściany i płyty ukryta jest pod posadzką wylaną na płycie fundamentowej. To sytuacja opisana już w artykule woda pod posadzką – ze źródłem wody gruntowej płynącej ze styku roboczego ściany zewnętrznej stojącej na płycie fundamentowej. Generalnie rzecz biorąc mamy następujące trzy podejścia do iniekcyjnego uszczelnienia przerwy roboczej pod ścianą, na końcu listy zamieszczam to będące przedmiotem rozważania tej części artykułu:

- Wiercimy w ścianie w kierunku płyty fundamentowej tak aby przeciąć styk w połowie grubości ściany. To przypadek opisany powyżej. jednak czasem trzeba będzie wyciąć pas posadzki wzdłuż tego styku przez co z kolei otrzymujemy dostęp do narożnika i sprawa staje się oczywista.

- Czasem trzeba będzie tak dobrać kąt wiercenia, żeby bez wycinania posadzki i tak osiągnąć cel. W tym przypadku nie otrzymujemy dostępu do narożnika styku, więc podczas iniekcji tym bardziej koniecznie trzeba oprzeć się na obserwacji przepływu żywicy pomiędzy otwartymi pakerami.

- Na posadzce wylano grubą warstwę posadzki betonowej i przykryto styk.

Pierwszy punkt dotyczy dość prostej sytuacji, kiedy to mamy dostęp do styku roboczego (do tego narożnika pomiędzy ścianą, a płytą denną). W drugim i trzecim już tego dostępu nie ma gdyż nie wycinamy posadzki.

W trzecim punkcie jednak na płycie fundamentowej wylano grubą betonową posadzkę. Jak dokładnie uszczelnić taki styk? Bardzo ciężko jest dobrać odpowiedni, prawie pionowy kąt wiercenia w ścianie w kierunku płyty fundamentowej. Tak więc lepiej jest przewiercić i posadzkę i ścianę ze stykiem (jeśli nie można wyciąć pasa posadzki oczywiście).

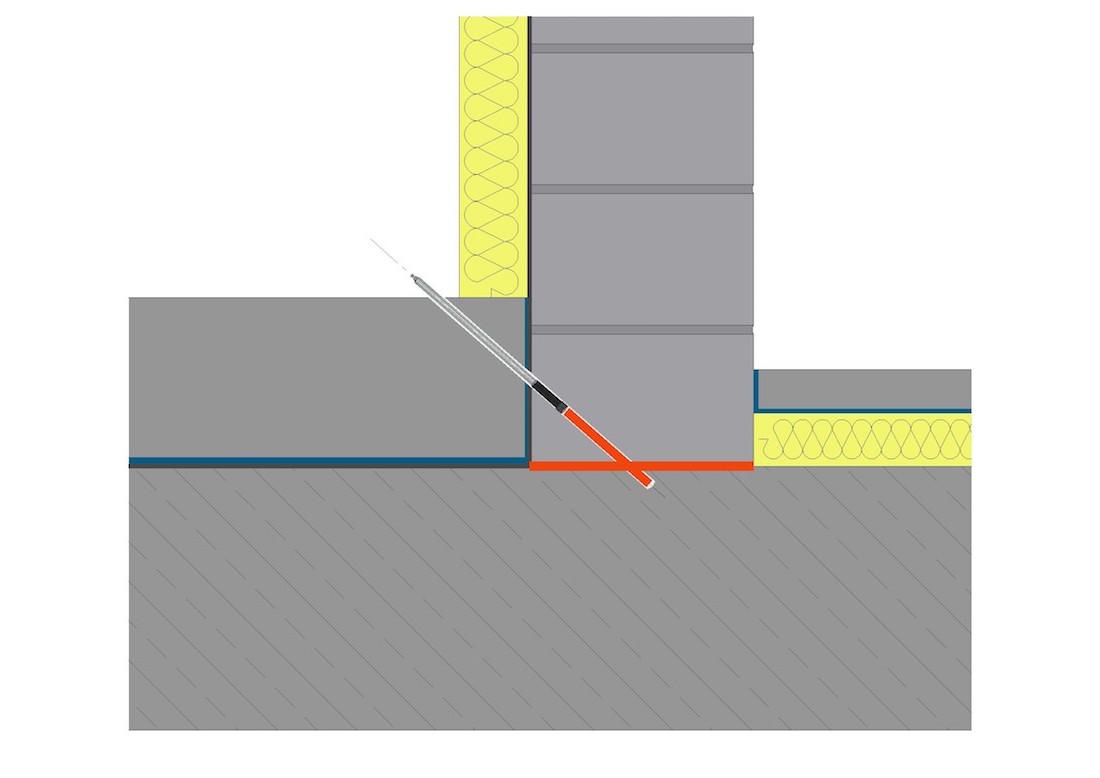

Schemat przedstawia sposób wiercenia przez posadzkę do cieknącego styku roboczego pod ścianą

W tym rozwiązaniu przecinamy dwa styki. Najpierw ten pionowy pomiędzy ścianą, a posadzką. Następnie ten poziomy, cieknący, o który nam chodzi. I teraz, żeby uszczelnić przeciek, trzeba podać materiał uszczelniający tak, żeby popłynął tam gdzie tego oczekujemy. Rozwiązaniem jest zastosowanie długich pakerów uszczelniających się na samym ich końcu. Instalujemy paker tak, żeby uszczelnił się nie w posadzce, tylko już za stykiem pionowym w ścianie. W ten sposób wylot pakera będzie, (tak jak w każdym opisanym w tym artykule przypadku iniekcji ciśnieniowej styku roboczym), przed poziomym stykiem ściany i płyty fundamentowej. Długi paker pozwoli po prostu minąć pionowy styk.

Żeby móc wykonać ten scenariusz trzeba dokładnie znać grubość i ściany i posadzki leżącej na płycie fundamentowej. Dzięki temu będzie można policzyć kąty wiercenia, miejsce rozpoczęcia wiercenia, długość otworu do styku oraz konieczną długość pakera iniekcyjnego, aby uszczelnił się w ścianie a nie w posadzce.

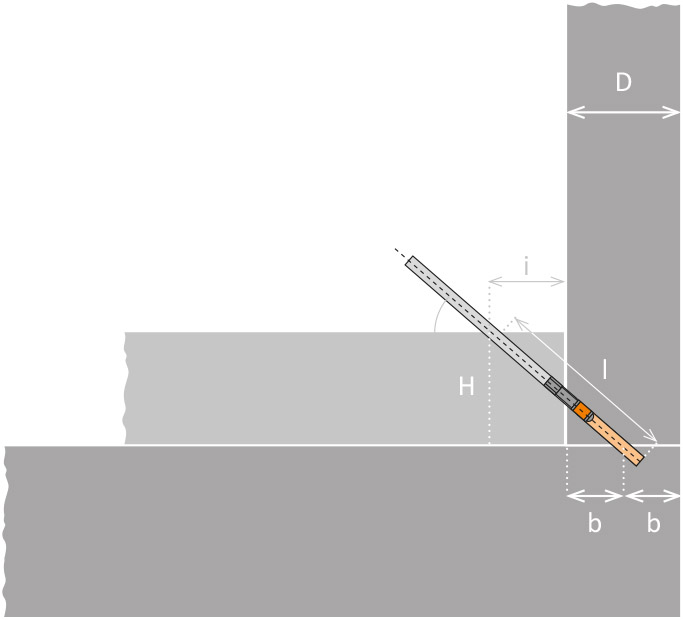

Pomiar kąta wiercenia otworu w posadzce w kierunku poziomego styku ściany i płyty fundamentowej

Kalkulator wiercenia styku roboczego do iniekcji

Jak się właśnie dpwiedziałeś, czasem trzeba mocno kombinować, żeby uszczelnić ukrytą pod posadzką przerwę roboczą ściany. Mam dla Ciebie rozwiązanie w postaci kalkulatora wiercenia styku roboczego. Dzięki niemu dowiesz się, gdzie zacząć wiecrcenie, jaki obrać kąt, jakiej długośći wiertło jest potrzebne oraz rozstaw otworów i ich ilość na 1mb styku. Sowiem pokaźna ilość automatyzacji w procesie przygotowywania iniekcji styku roboczego.

Schemat przedstawia sytuację, gdy styk jest ukryty pod grubą posadzką

Schemat przedstawia strdycyjny styk roboczy ściany i płyty, grubość posadzki wynosi o (zero)

Opisuję tu mój osobisty przypadek, który miałem na samym początku swojej przygody przedsiębiorcy w branży iniekcji ciśnieniowej. Dokładnie rzecz biorąc było to moje absolutnie pierwsze zlecenie i to zrealizowanego dla Warbud S.A. na strategicznym obiekcie lotniska w Łodzi na kilka dni przed ostatnim odbiorem i oddaniem do użytku w styczniu 2013 roku.

Pakery zainstalowane w otworach wywierconych w obliczonym miejscu pod obliczonym kątem przecinające ścianę w połowie jej grubości

Na powyższym zdjęciu widać pakery iniekcyjne aluminiowe zainstalowane w otworach wywierconych w obliczonym miejscu pod obliczonym kątem przecinające ścianę na styku roboczym tejże ściany i płyty fundamentowej w połowie jej grubości. Dużo tych szczegółów, ale to one właśnie sprawiły, że iniekcja ta została zaplanowana i wykonana idealnie poprawnie.

Jeśli opisana technologia jest już jasna, po pozwolę sobie jeszcze nieco utrudnić naszą sytuację. Otóż naprawie podlegał styk żelbetowej płyty fundamentowej oraz muru z bloczka betonowego będącego wypełnieniem otworu technologicznego. Ten styk, w odróżnieniu od zwykłej betonowej przerwy roboczej, charakteryzuje się tym, że jest grubości warstwy zaprawy murarskiej (zaprawa zawsze gruba bo wyrównuje wszelkie nierówności w płycie i papie / folii), leży na kawałku papy albo folii i jest porowaty jak gąbka. Woda może nim migrować bez jakichkolwiek problemów.

Widoczny z zewnątrz dostęp do muru z bloczków betonowych wypełniających otwór technologiczny w żelbetowej ścianie obiektu, styk pod widocznym betonem

Kiedy spojrzymy na odkrywki wykonane na lewo i prawo od szafy z elektroniką stojącą tuż za naszym miejscem pracy widzimy, że woda stoi pod posadzką w styropianie. Swoją drogą to ciekawe, że szafa z elektroniką stała dokładnie nad miejscem przecieku, tuż przy otworze technologicznym.

Mur z bloczka betonowego przecieka

Mur z bloczka betonowego był wypełnieniem otworu technologicznego w ścianie żelbetowej, którym wstawiono do pomieszczenia dość dużą szafę z elektroniką lotniska. Przeciek dotyczył tylko i wyłącznie odcinka tego otworu o szerokości ok 4 m – to była długość przerwy roboczej, którą należało uszczelnić. W związku z tym, że woda płynęła warstwą zaprawy, spoiną pod bloczkiem to oczywistym rozwiązaniem było użycie żelu akrylowego. Dzięki zastosowaniu dłuższego czasu wiązania i bardzo niskiej lepkości mogliśmy dosłownie nasączyć zaprawę żelem. I tak też zrobiliśmy. W zasadzie można tu mówić o iniekcji strukturalnej muru, gdyż dokładnie o tę technologię się tu oparliśmy.

Po iniekcji okazało się, że nawet woda z przecieku stojąca w odkrywkach zrobionych wewnątrz pomieszczenia zżelowała się. Przeciek został usunięty.

Warto wspomnieć, że gdyby nie bloczki betonowe, żadnego przecieku by nie było. Po prostu ten materiał nie nadaje się do zastosowań w miejscach, gdzie jest jakiekolwiek ryzyko kontaktu z wodą.

Referencje Inblock

Jeśli potrzebują Państwo użyć naszych referencji, aby przekonać kogoś do współpracy z naszą firmą, poniżej zamieszam całą galerię skanów tych dokumentów. W związku z tym, że ten artykuł dotyczy uszczelnienia styku roboczego (przerwy roboczej betonu płyty i ściany), w tym miejscu udostępniam także plik pdf referencji za uszczelnienie właśnie tego rodzaju przecieku, który można pobrać i posługiwać się nimi podczas przygotowań do współpracy z firmą Inblock sp. z o.o.

Referencje Inblock Eurodom sp. z o.o. styk roboczy

Referencje Inblock Dekarexport przejścia rur i kabli styki robocze dylatacja konstrukcyjna stropu

5 komentarzy